Sep 13, 2023

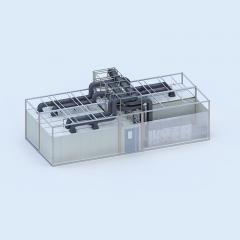

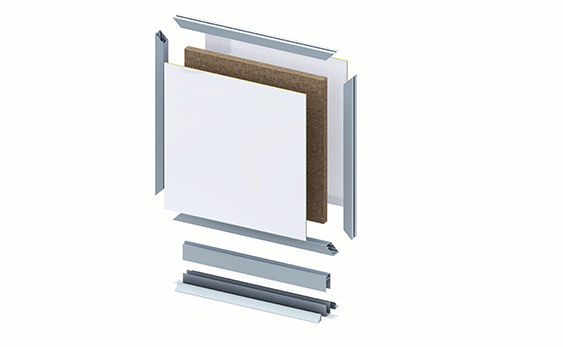

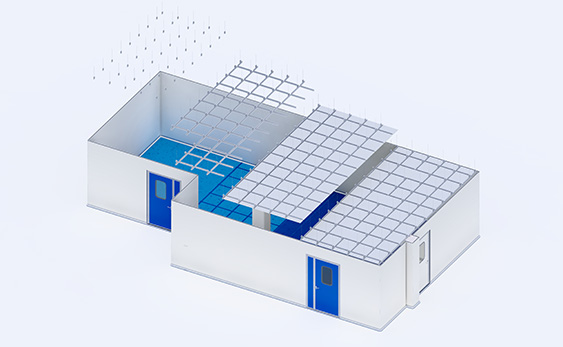

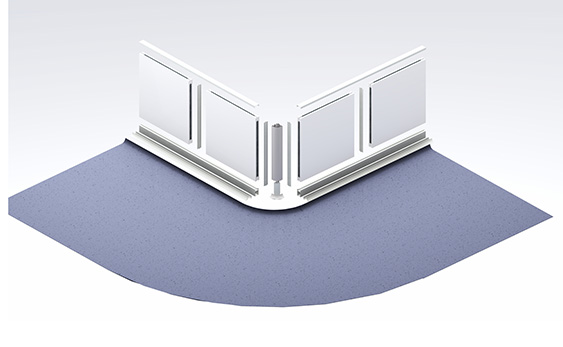

Sistemas de paredes para salas blancas Tienen requisitos específicos de material para garantizar la integridad y limpieza del entorno controlado. La selección de materiales para las paredes de salas blancas depende de factores como el grado de limpieza, la resistencia química, la durabilidad, la facilidad de limpieza, el control de la estática y la seguridad contra incendios. A continuación, se presentan algunos requisitos comunes de material para sistemas de paredes de salas blancas: Superficies lisas y no porosas: Las paredes de las salas blancas deben tener superficies lisas y no porosas para evitar la acumulación de partículas y facilitar la limpieza. Materiales como acero pintado, acero inoxidable, plástico reforzado con fibra de vidrio (PRFV) o vinilo rígido se utilizan comúnmente debido a sus propiedades de superficie lisa. Resistencia química: Materiales de pared para salas blancas Deben ser resistentes a los productos químicos y a los agentes de limpieza utilizados en salas blancas. Esta resistencia garantiza que las paredes soporten la limpieza y desinfección periódicas sin degradarse ni generar partículas. Los materiales resilientes como el PRFV o el acero revestido suelen elegirse por su resistencia química. Sin desprendimiento y baja generación de partículas: Los materiales de pared seleccionados deben ser resistentes al desprendimiento y tener una mínima generación de partículas. Esto reduce el riesgo de contaminación del ambiente de la sala limpia. Se prefieren materiales lisos y homogéneos sin juntas ni uniones, como acero inoxidable, acero pintado o paneles de superficie sólida, para minimizar la generación de partículas. Control de la estática: Dependiendo de la aplicación, las paredes de salas blancas pueden requerir propiedades de control de la estática para mitigar la acumulación de carga electrostática. Se pueden utilizar materiales antiestáticos o disipadores de estática, como vinilo conductor, laminados conductores o recubrimientos disipadores de estática (ESD), para evitar daños en equipos o productos sensibles. Compatibilidad con salas blancas: Los materiales seleccionados deben ser compatibles con los requisitos generales de diseño y construcción de la sala blanca. Deben integrarse bien con otros componentes de la sala blanca, como puertas, ventanas, sistemas de techo y sistemas de climatización. La compatibilidad garantiza un proceso de construcción de salas blancas fluido y eficaz. Seguridad contra incendios: Las paredes de las salas blancas deben cumplir con las normas de seguridad contra incendios y tener la clasificación de resistencia al fuego adecuada. Se pueden utilizar materiales resistentes al fuego, como paneles de yeso resistentes al fuego, acero con revestimientos ignífugos o paneles compuestos con núcleos ignífugos, para mejorar la seguridad contra incendios de la sala blanca. Durabilidad y mantenimiento: Las paredes de la sala blanca deben ser duraderas para soportar los rigores de las operaciones y el ma...

servicio en línea

servicio en línea