Apr 10, 2021

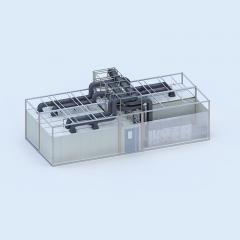

¿Qué es un proyecto de purificación? En China, los proyectos de salas blancas tienen muchos nombres. Algunos prefieren... proyectos de purificación A algunas personas les gustan los proyectos de purificación. De hecho, ambos significados son los mismos. El proyecto de purificación también se conoce como proyecto de sala limpia. En la ingeniería de salas limpias, la ingeniería de purificación se utiliza como método para evitar la infracción de derechos de autor, por lo que también se conoce como diseño de salas limpias. Los proyectos de purificación también pueden... A estos se les puede llamar talleres limpios, salas blancas, salas limpias, salas estériles, etc., pero generalmente se les llama proyectos de depuración. El proyecto de purificación consiste en eliminar partículas, aire nocivo, bacterias y otros contaminantes del aire en un espacio determinado, y controlar la temperatura interior, la limpieza, la presión, la velocidad y la distribución del aire, el ruido, las vibraciones, la iluminación y la electricidad estática dentro de un rango determinado. Disciplinas de ingeniería dentro del alcance de la demanda. La sala especialmente diseñada por el proyecto de purificación tiene la capacidad de mantener la limpieza, la temperatura, la humedad y la presión establecidas inicialmente, independientemente de los cambios en las condiciones del aire exterior. A continuación, permítanme presentarles la composición del proyecto de purificación. El proyecto de depuración consta de seis sistemas: sistema de techo de sala limpia , sistema de aire acondicionado, pared divisoria de sala limpia , suelos y luminarias. 1) Sistema de techo: Incluye tirantes, vigas, vigas de celosía de techo, los materiales generalmente son: placa de acero de color y tablero libre de polvo. 2) Sistema de aire acondicionado: incluye el host, el conducto de aire, el sistema de filtro, FFU, etc. 3) Paneles de pared divisoria :incluidas ventanas y puertas, el material es placa de acero de color, pero hay muchos tipos de sándwiches de placa de acero de color. 4) Suelo: Suelo técnico o suelo de PVC antiestático o suelo de resina epoxi. 5)Aparatos de iluminación: utilice lámparas especiales libres de polvo. ¿Qué es un proyecto de purificación? ¿Cuál es la clasificación de la ingeniería de purificación? Los proyectos de purificación se dividen principalmente en tres categorías: proyectos de purificación de flujo turbulento, proyectos de purificación de compuestos y proyectos de purificación de flujo laminar. 1. Proyecto de purificación de flujo turbulento El aire ingresa a la sala limpia desde la caja de aire acondicionado a través del conducto de aire y el filtro de aire en la sala limpia, y pasa a través de los paneles de la pared divisoria o el piso elevado en ambos lados de la sala limpia. 2. Proyecto de purificación de compuestos El tipo compuesto consiste en conformar o utilizar juntos el tipo de flujo turbulento y el tipo de flujo laminar, lo que puede proporcionar aire ultra l...

servicio en línea

servicio en línea